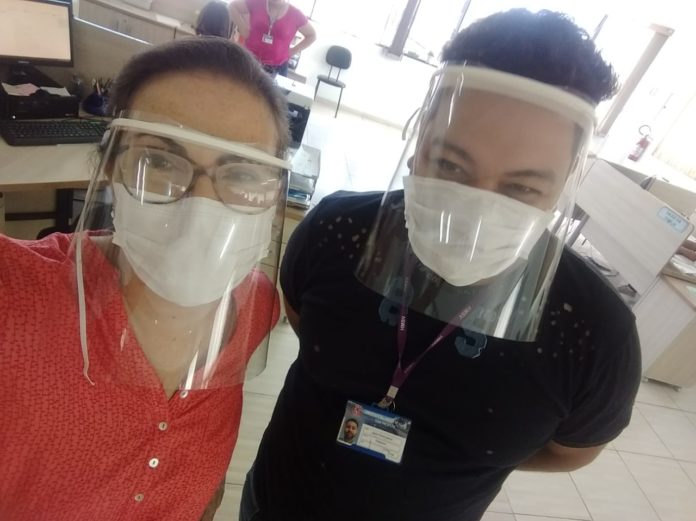

Em tempo de coronavírus, sempre é animador observar atitudes solidárias. O arquiteto e marceneiro Rodrigo Omine, de 36 anos, resolveu fabricar, por conta própria, modelos de face shield (máscaras de proteção para o rosto), que barram poeira, respingos, vírus e bactérias.

“Na verdade, a ideia não é minha. Estamos todos seguindo um movimento mundial, não sei ao certo onde surgiu, mas minha referência é em Murcia, na Espanha, onde há um grande movimento organizado pelos makers, fabricando esse modelo de face shield”, conta Rodrigo.

Ele explica que as máscaras de proteção não são feitas em sua oficina, na Art Marine Marcenaria, em Guarujá. “Lá não há condições por conta do pó de madeira. Imprimo e monto os kits em meu apartamento em Santos. Por isso, quando saio para trabalhar, meu filho fica à frente da produção”, explica.

Segundo o arquiteto, o processo é simples. “A fabricação é feita por Fused Deposition Modeling (FDM), impressão em 3D, que utiliza um filamento contínuo de um material termoplástico, que produz as peças camada por camada, de baixo para cima, ao aquecer e extrudar (processo mecânico de produção de componentes de forma contínua). No meu caso, faço estudos em design de objeto, mobiliários, peças de decoração, peças mecânicas, enfim, tudo é possível materializar a partir de um modelo digital em 3D”, destaca.

Rodrigo se alegra ao dizer que conta com o auxílio de seu filho, João Vitor Omine, de 10 anos. “A máquina termina uma impressão, ele retira e aperta três botões para reiniciar uma nova peça. Minha esposa também faz esse procedimento. Ele tomou gosto. No início, ela acompanhava, mas agora ele já ganhou a confiança dela”.

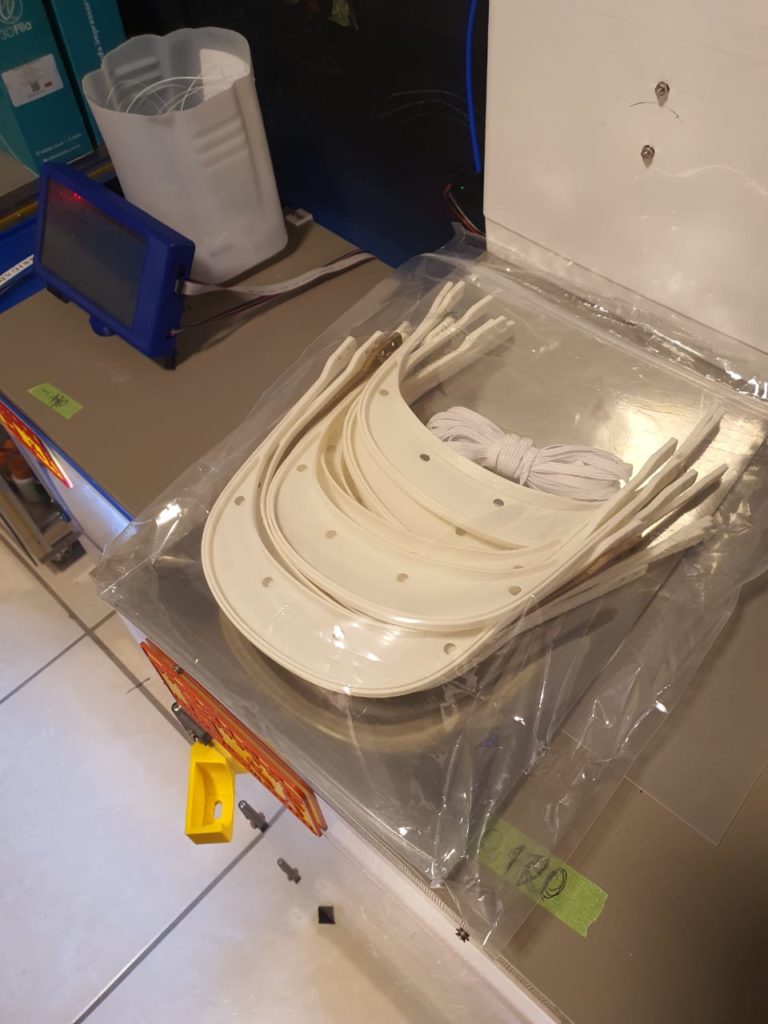

Segundo o arquiteto, o processo todo é lento, demora em torno de 46 minutos de impressão para cada unidade. “É ideal para criação de prototipagem, não para fabricação em massa, como em uma planta industrial. Contudo, se você tiver mais de uma máquina, multiplica o poder de produção. Tenho cinco máquinas trabalhando com isso, o que dá cinco peças a cada 46 minutos, em média. No momento, estamos produzindo 70 unidades por dia”.

Rodrigo utiliza três materiais: “Filamento/polímero de PLA, para a impressão em 3D do suporte; a folha de acetato tamanho A4; e um pedaço de elástico”.

Doação

Ele ressalta que as peças são para doação. “Acredito que todos podem ajudar de alguma forma, nesse momento tão difícil que estamos vivendo. Tenho alguns amigos que me ajudaram a comprar mais acetato. O material está difícil de encontrar, pois os comércios estão fechados. Só é possível comprar por delivery e está acabando o estoque das lojas”.

Até o momento, foram doadas mais de 300 unidades da peça, para Guarujá, São Vicente e Peruíbe. “Estamos em contato com Bertioga neste momento para ajudar a proteger nossos profissionais da saúde”, acrescenta o arquiteto.

Referências

Rodrigo conta que quando os grupos de tecnologia e impressão 3D que ele acompanha começaram a se organizar e discutir a produção, ele foi buscar referências.

“Comecei a pesquisar onde, como e quem estava fazendo o equipamento. Com alguns cliques, entrei no site https://portal3dcovid19.es/ e me inscrevi. Baixei o modelo e comecei a imprimir. O movimento é sério e conta com o apoio de especialistas da área. Hoje, esse pessoal já deve ter atingido a marca de mais de 3 mil unidades, todas doadas.